Am Trittbrett kann erst weitergebaut werden, wenn die Fußrastenanlage angebaut ist. Da ich meine alte Fußrastenanlage beim Wintergiggle angeschraubt habe, muss ich für den Tourengiggle eine neue bauen. Heute haben wir damit angefangen.

Zuerst wurden Blindnietmuttern eingebracht. Die Dinger sind wirklich klasse, wenn man von hinten keinen Zugriff für eine Mutter hat.

Leider braucht man dafür eine besondere Nietzange. Aber ich finde diese Anschaffung hat sich gelohnt.

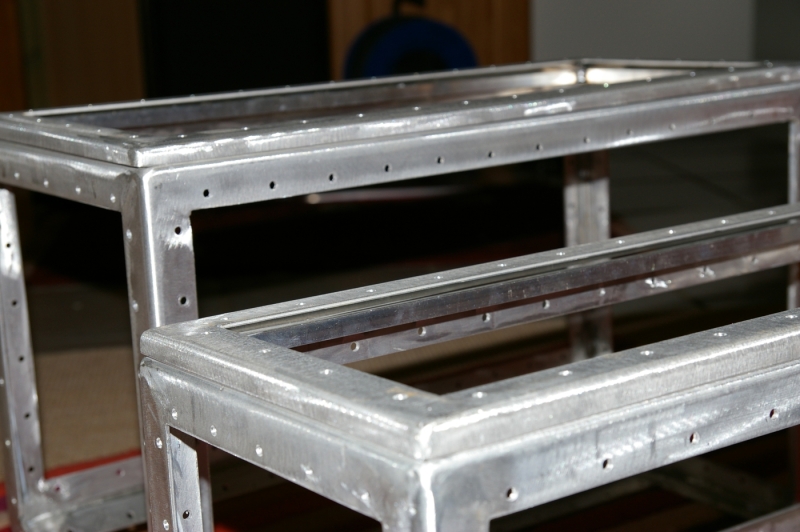

Von meinem Gepäckträgerbau war noch etwas von der 6mm Edelstahlplatte übrig. Daraus wurden diese 2 Platten geschnitten, auf welche später ein Rechteckrohr aus Edelstahl geschweißt wird. Das hängt aber noch bei der Post, weswegen pausiert werden muss.

Was mir beim Giggle noch nie gefallen hat, ist dass der Akku in der Helmbox eingebaut ist. Wenn ich also die Helmbox (nach O-Ton Markus: Brotkasten) abnehmen will, muss ich vorher den Akku abklemmen und alle Leitungen aus der Box ziehen. Das ist wirklich nervend!

Darum will ich den Teil der Helmbox, in der der Akku sitzt mit dem Dremel heraustrennen. Somit könnte ich die Helmbox abnehmen ohne weitere Schrauberarbeiten. Leider hängt der Teil der Helmbox in der Luft, weshalb das oben gezeigte Alublech nötig wird.

Dieses wurde ebenso mit Blindnietmuttern befestigt.

Info: Niemals Bohrungen in den Fahrzeugrahmen einbringen! Damit erlischt die Betriebserlaubnis. Ich habe ausschließlich schon vorhandene Bohrungen für die Blindnietmuttern benutzt.

Das Blech ist gut gelungen. An den Seiten sind 2 „Flügel“ hochgebogen. Dort wird später noch zusätzliches elektrisches Zubehör angebracht.

An dem kleineren Flügel wird ein 6-fach Sicherungskasten seinen Platz finden. Für den größeren Flügel habe ich bislang noch keine Verwendung. Aber das kommt schon noch. 🙂

Morgen basteln wir erst einmal an Peters Bock weiter. Meine Baustelle wird am Samstag fortgesetzt.

Also bis dahin…

PS: Ein Satz meines letzten Artikels war wohl unglücklich formuliert. Nein, ich habe nicht vor mein Kofferprojekt aufzugeben! Es wird nur pausiert, bis ich Lust habe die Dinger weiterzubauen. Im Moment sind dort nur viele nervende Kleinigkeiten zu tun, bei welchen ich draußen arbeiten muss. Das ist bei diesem Wetter wirklich kein Spaß.