Nach der großen Mongolei-Tour fährt er nun Richtung Tunesien. Viel Spaß mit dem Video!

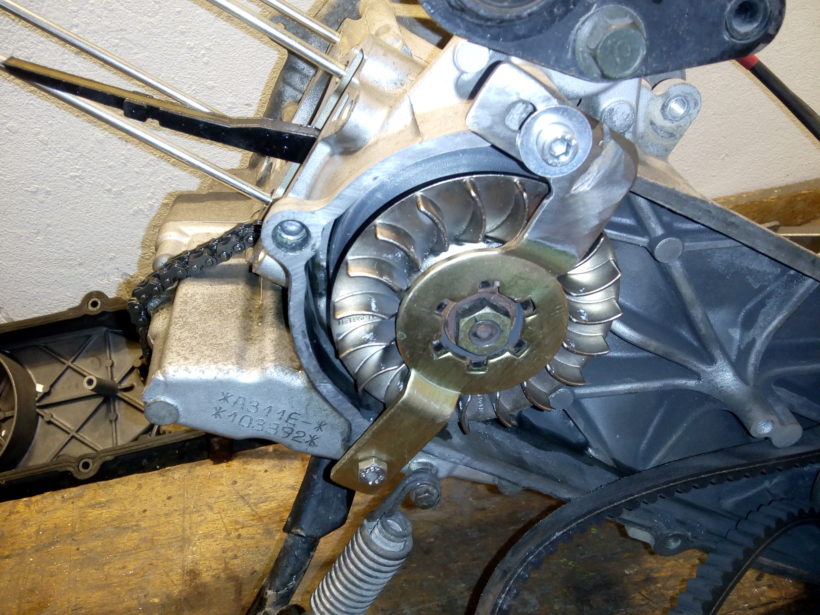

Selbstbau Variomatik-Blockierwerkzeug / Bohrmaschinengestell

Vor ein paar Wochen war Markus zu Besuch und wir haben am Project X gebastelt. Außerdem haben wir am Wintergiggle den Motor überholt.

Dabei haben wir ein universelles Variomatik-Blockierwerkzeug speziell für den Giggle modifiziert. Endlich kann ich problemlos den Kurbeltrieb festsetzen:

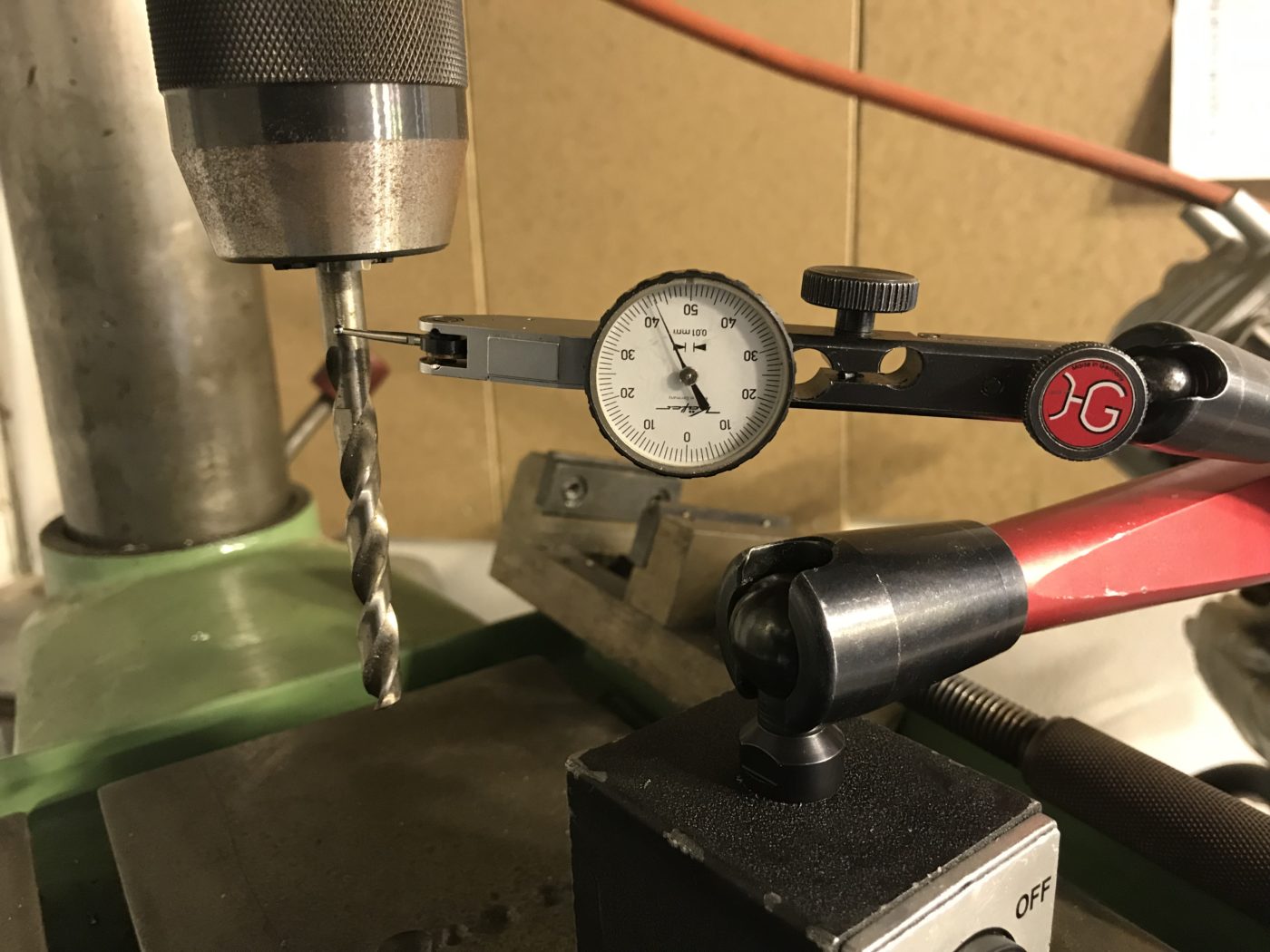

Des Weiteren habe ich mir über Kleinanzeigen ein Gestell für meine Bohrmaschine besorgt. Der Werkzeugtisch ist einfach zu hoch, um dann noch die Gänge wechseln zu können. Das Gestell passt dazu recht gut.

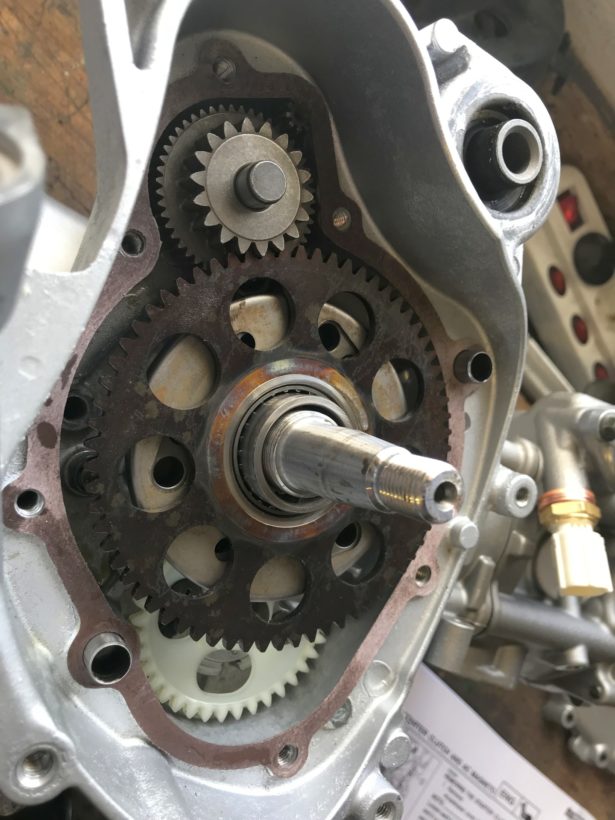

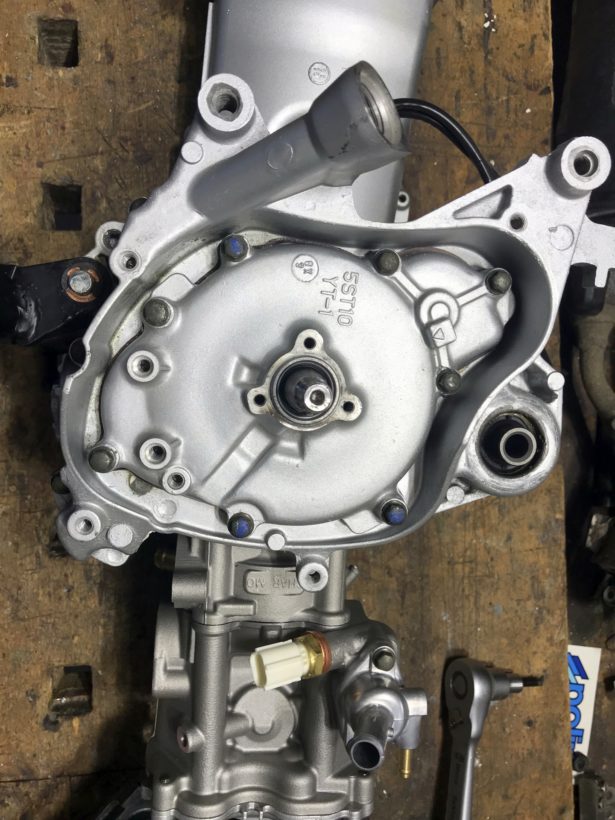

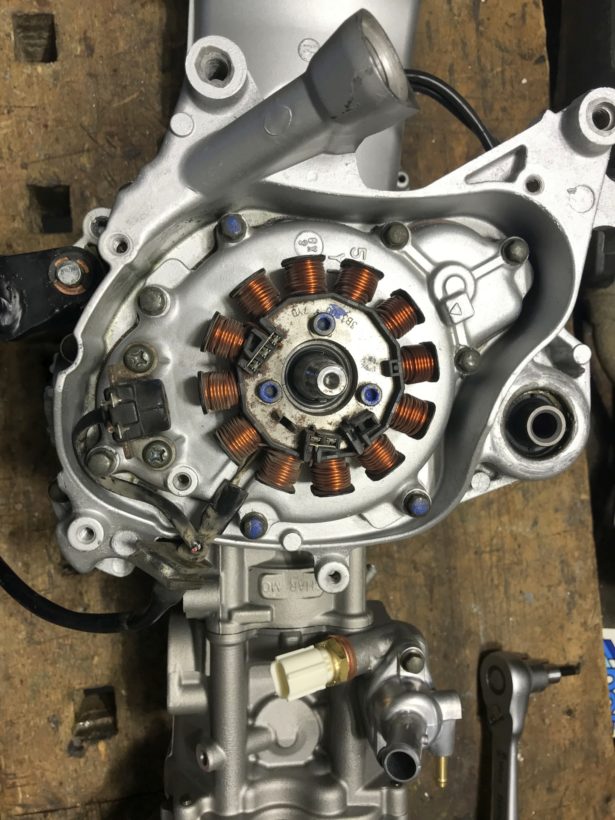

Motorrevision 4

Heute konnte ich etwas am Motor weiterschrauben. Trotz 3-facher Suche nach der neuen Einspritzdüse, ist diese unauffindbar. Sie ist NICHT mehr in meiner Werkstatt, sonst hätte ich sie gefunden. Sehr komisch das Ganze. Ich muss es leider aufgeben und eine Neue bestellen. Juhu, das sind wunderbare 180€, ich könnte k…. Und erst die wochenlange Wartezeit.

In der Zwischenzeit kann ich jedenfalls sonst alles komplettieren.

Ebenso verfahre ich bei der Gegendruckfeder. Zuerst wird mit der weißen getestet.

Umräumung, Strom und Licht

Vor ein paar Wochen war Markus zu Besuch und hat mir beim Zusammenbau des Giggle-Motors geholfen. Seit dem ging nun wieder einiges vorwärts. Weniger am Giggle, sondern mehr an der Werkstatt selbst.

Gefallen hat mir einiges nicht mehr. Der Strom wurde noch von meinem Opa verlegt und war nicht mehr zeitgemäß. Außerdem waren viel zu wenige Steckdosen vorhanden und wenn, an den falschen Stellen.

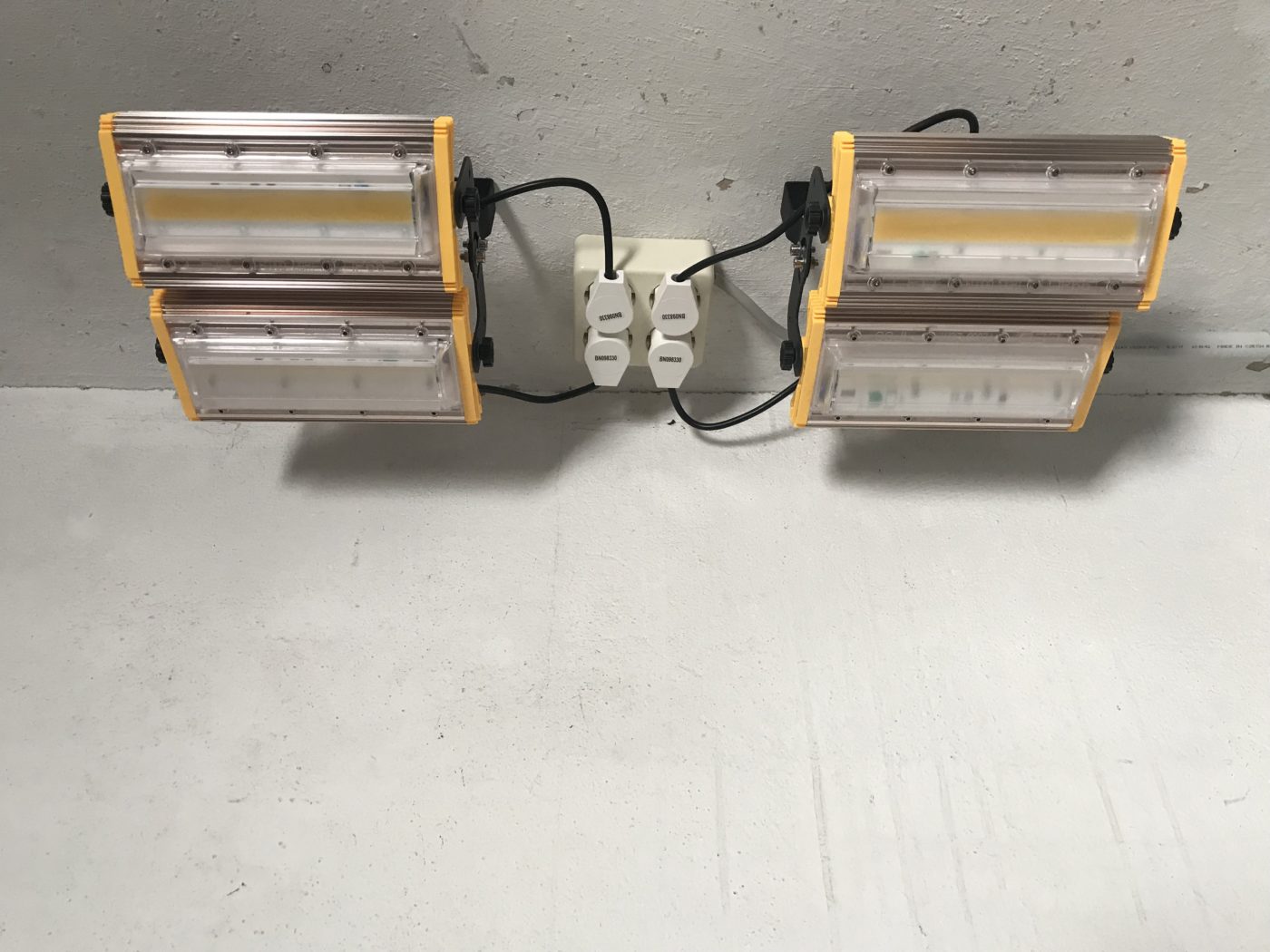

Des Weiteren war das Licht in der Werkstatt äußerst armselig. Auch hier brauchte ich eine bessere Lösung.

Zu guter Letzt wollte ich noch die komplette Werkstatt umgestalten. Die Werkbank hatte ich unterhalb des Fensters platziert, damit ich genügend Licht hatte. Allerdings schaute ich beim Arbeiten nun gegen das Licht, was nicht besonders prickelnd war. Die Werkbank hat auch eine gewisse Tiefe, was die sowieso schon schmale Werkstatt noch schmaler machte. Für das Schrauben am Roller war einfach zu wenig Platz. Inzwischen hatte sich auch mehr als genug Unordnung gebildet und unnütze Dinge mussten aussortiert werden.

In mehreren Tagen Arbeit ist die Werkstatt komplett umgestaltet worden. Es war wahnsinnig viel Arbeit

Weitere 3 Steckdosen habe ich in der selben Bauweise bei der Werkbank angebracht. Siehe nächstes Foto.

Meine Werkzeugwand muss ich wohl oder übel auch nochmals überarbeiten.

Der Kompressor, wie auch die Gasöfen finden unter der Werkbank Platz.

Auf der rechten Seite hintern den Regalen ist das kleine Schränkchen mit einem kleinen Schraubstock und dem Schleifbock.

Meine Hebebühne habe ich noch gar nicht vorgestellt. Sie ist aus einem alten Krankenhaus-Bettgestell gebaut und lässt sich mit einem großen Zylinder händisch leicht hochpumpen. Das war ein unglaubliches Schnäppchen auf Kleinanzeigen und ich liebe diese Bühne. Allerdings war es ein Abenteuer diese in meinem PT Cruiser vom Schwarzwald nach Hause zu transportieren.

Mit der Honda Grom durch Neuseeland

125ccm – Englischsprachig

Viel Spaß beim Schauen!