Inzwischen habe ich mich entschieden, auch für das Trittbrett einen Koffer zu bauen. Ich möchte auf Tour alles abschließbar in festen Alukoffern haben und nicht mehr ständig Diebstahl fürchten müssen. Somit hat auch mein Elefantenboy ausgedient, welcher immer auf dem Trittbrett seinen Dienst tat.

In den Koffer sollen später die schweren Grillutensilien, sowie Ersatzteile, Werkzeug und Regenkleidung.

Der hintere Teil der Frontverkleidung ist leider stark gewölbt. Dadurch muss ich den Koffer etwas kleiner gestalten, als mir lieb ist.

Allerdings fällt der vordere Teil der Frontverkleidung später weg und wird durch ein deutlich flacheres Alublech ersetzt. Hier ist die Wölbung des hinteren Teils dann doch sinnvoll, weil ich irgendwo noch die Kabel und Schläuche des Lenkers nach unten durchführen muss.

Das Trittbrett wird, wie schon im Konzept erwähnt, komplett „ebenerdig“ werden, auf Höhe des Tankdeckels. Somit hat meine Pappschablone genau die Position des späteren Koffers inne.

Bei eingeschlagenem Lenker sieht man, warum die Abschrägung vorne so groß sein muss.

Wie man sich denken kann hätte ich später auf Tour nun meine Probleme zu tanken. Darum werde ich den Koffer auf Teleskopschienen setzen. Diese kann ich nach rechts oder links ausziehen, mit dem kompletten Koffer darauf. So komme ich dann schnell an den Tankstutzen, ohne den Koffer demontieren zu müssen. Dieser Koffer wird auch ohne Schnellverschluss direkt angeschraubt werden. Durch die Teleskopschienen brauche ich diesen nicht.

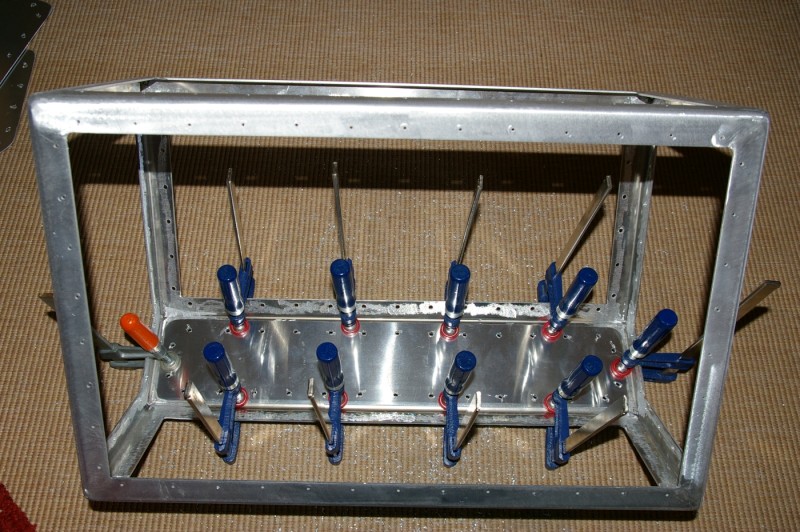

Maße:

B300 x T370 x H330

Abflachung groß: 200 x 110

Abflachung klein: 130 x 35

Packvolumen: 31l